LES COMPOSITES CIMENT VERRE - CCV

Plus de 30 ANS D'EXISTENCE & 10 NORMES EUROPEENNES Le CCV (composite ciment verre), dénomination française de Glass Fiber Reinforced Concrete (GRC) est un micro béton riche en ciment (rapport sable/ciment = 1), dans lequel des fils de verre (Ø filaments : 10 à 30 µ) sont incorporés lors du malaxage (technique du prémix) ou de la mise en oeuvre selon une technologie directement issue des composites verre polyester : la projection simultanée.

Le CCV (composite ciment verre), dénomination française de Glass Fiber Reinforced Concrete (GRC) est un micro béton riche en ciment (rapport sable/ciment = 1), dans lequel des fils de verre (Ø filaments : 10 à 30 µ) sont incorporés lors du malaxage (technique du prémix) ou de la mise en oeuvre selon une technologie directement issue des composites verre polyester : la projection simultanée.

Le micro béton apporte au CCV ses qualités intrinsèques (moulabilité, diversité des parements,...). Quant à la fibre de verre, elle lui confère un comportement mécanique pseudo ductile qui autorise la création de produits minces donc légers : 35 kg/m2 en 20 mm d'épaisseur.

Les premiers produits ont été fabriqués dans les années soixante en Grande Bretagne. Toutefois, le réel développement de l'utilisation du CCV date des années 1980 avec la connaissance des mécanismes physico-chimiques de son vieillissement (la fibre de verre borosilicate de type E utilisée avec succès pour que le renforcement des matrices organiques ne résiste pas aux alcalis de la pâte de ciment) et l'industrialisation de solutions pour garantir les propriétés mécaniques à long terme des produits soumis aux intempéries :

- Utilisation de fibre de verre AR (Alcali Résistants);

- Ajout de polymère acryliques qui réduisent la porosité du micro béton et simplifient les conditions de cure;

- Plus récemment, addition de chaux à effet pouzzolanique dans le micro béton pour prévenir, lorsque nécessaire, la perte de ductilité due à la formation de cristaux de chaux à l'interface fibres/micro béton.

Les formulations actuellement utilisées dites 5/5 en projection simultanée (5% de fibres en masse et 5% de polymère en volume) et 3/5 en prémix, présentent un compromis entre une assez bonne durabilité et un coût raisonnable.

Légèreté, moulabilité, performances physiques (incombustible, imputrescible, ne rouille pas,...) sont les trois qualités principales du CCV qui sont aujourd'hui utilisés par plus de 1000 entreprises dans une quarantaine de pays pour la réalisation de produis non structurels destinés au bâtiment, génie civil et équipements divers. Les Etats Unis et le Japon sont les plus gros producteurs de CCV. En Europe, le marché a atteint en 1994 un chiffre d'affaires proche de 300 millions d'euros. En France (poids actuel 10 % du marché européen), le marché se partage à parts égales entre produits industriels et éléments d'habillage de façade en neuf et réhabilitation.

Particularités des CCV, elles sont au nombre de quatre :

Particularités des CCV, elles sont au nombre de quatre :

# Fabrication : elle fait appel à une main d'oeuvre spécialement formée et nécessite des contrôles rigoureux à tous les stades de production.

# Evolution des performances mécaniques des CCV à long terme : dans nos régions, les valeurs mécaniques des CCV se stabilisent à vingt ans. Les contraintes admissibles pour le dimensionnement prennent en compte cette évolution.

# Performances : les propriétés des CCV à court termes sont influencées par les caractéristiques de la fibre de verre (nature, % pondéral, longueur des fibres) et celles du micro béton ; le procédé de fabrication conditionne l'ensemble. De cet fait, il n'y a pas un CCV mais des CCV tout comme il n'y a pas un acier mais des aciers.

# Conception : l'importance des variations dimensionnelles de retrait hydraulique et cyclique 0.5 à 1.5 mm par mètre selon CCV) due au fort dosage en ciment, implique dans le cas d'éléments de grandes dimensions, l'obligation de système de liaisonnement permettant une libre dilatation des éléments CCV avec la structure porteuse.

La normalisation européenne des CCV est en marche depuis 1990 au sein du TC 229 "Produits préfabriqués en béton". Elle est menée par le TC 229 WG 3 TG 2 animée par la France avec la participation d'experts représentatifs de tous les pays d'Europe et des structures compétentes tant sur le plan industriel (GRCA, FVF,...) que scientifique (CERIB, CSTB, Faculté Polytechnique de Milan...).

Une campagne d'essais européenne a été réalisée en 1994-1995 : dix formules produites par neuf usines situées en France, Royaume-Uni et Suisse/Allemagne ont été testées par sept laboratoires de quatre pays : France, Pays Bas, Allemagne, Royaume-Uni. Près de six cent éprouvettes ont été essayées en flexion (à 7 jours, 28 jours et après vieillissement), absorption d'eau, masse volumique et variations dimensionnelles.

Le premier programme de travail est terminé avec la mise au point des normes suivantes pour uniformiser les méthodes d'essais et les règles de contrôle de production.

EN 1170-1, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie verre Partie 1 :

Mesure de la consistance de la matrice.

EN 1170-2, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 2 :

Mesure de la teneur en fibres du CCV frais, méthode dite « séparation par lavage ».

EN 1170-3, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 3 :

Mesure de la teneur en fibres du CCV réalisés par projection.

EN 1170-4, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 4 :

Mesure de la résistance en flexion, méthode dite « Essai simplifié de flexion ».

EN 1170-5, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 5 :

Mesure de la résistance en flexion, méthode dite « Essai complet de flexion ».

EN 1170-6, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 6 :

Détermination de l’absorption d’eau par immersion et de la masse volumique sèche.

EN 1170-7, Produits préfabriqués en béton- Méthode d’essai des composites ciment verre Partie 7 :

Mesures des variations dimensionnelles extrêmes en fonction de la teneur en eau.

ENV 1170-8, Méthode d’essai des composites ciment verre Partie 8 :

Essai type de durabilité par cycles.

EN 14649, Produits préfabriqués en béton-Méthode d’essai de la conservation de la résistance des fibres

EN 15422, Produits préfabriqués en béton-Spécification de fibres de verre.

Caractéristiques mécaniques du produit CCV :

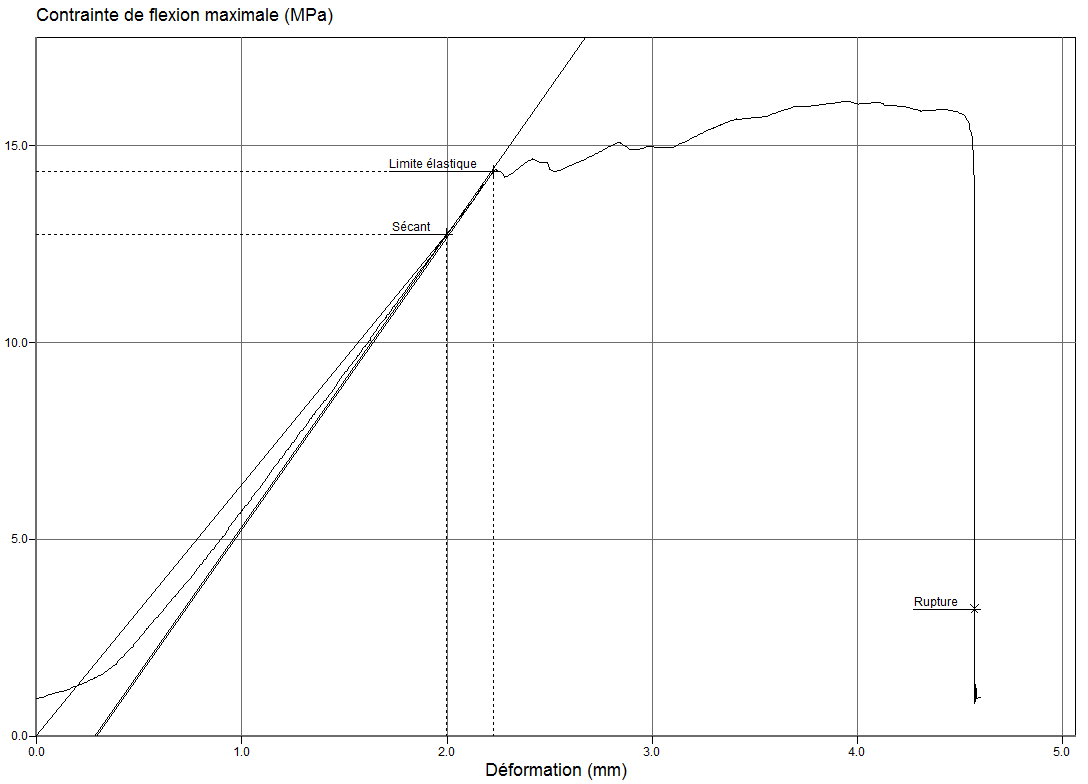

Grace à des tests de résistance en flexion, obtenus par un dispositif d’essai comprenant une chaine d’acquisition qui permet d’enregistrer la flèche en fonction de la contrainte, les résultats se montrent satisfaisants.

La flèche Delta-LOP et la contrainte à la LOP limite de proportionnalité (d’élasticité) sont estimés par l’examen du graphique contrainte/déformation, de même pour la flèche Delta-MOR et le module à la rupture qui correspondent à la valeur maximale de la charge enregistrée.

Ces paramètres sont dépendants de la géométrie de l’éprouvette. Afin de comparer le comportement mécanique des différentes éprouvettes, les résultats sont exprimés selon un diagramme contrainte/déformation.

| Caractéristiques mécaniques | Premix Projeté * |

| Résistance à la flexion à 28 jours (MPa) | |

| LPD | 12.5 |

| MDR | 14 |

| Module d’élasticité (MPa) | |

| A 28 jours | 18 500 |

| A long terme | 21 000 |

| Retrait (mm/m) | 0.54 |

| Variation dimensionnelle (mm/m) | 0.45 |

| Dilatation thermique (m/m)/°C | 10 à 15x10-6 |

| Absorption d’eau après 24h (%) | 8,04 |

| Absorption d’eau après 7 jours (%) | 8,78 |

| Porosité accessible à l’eau (%) | 13 |

*caractéristiques obtenus par l’industriel PARTNER ENGINEERING SA, leader en France en matière de fabrication de Composite Ciment Verre - http://www.partner-engineering.com.

En conclusion :

Depuis la découverte en 1969 par le professeur Majumbar (U.K. - BRE) d'une fibre de verre résistant aux alcalis du ciment, la connaissance des CCV a bien évolué et autorise que ses performances soient normalisées sur le plan européen.

Le CCV est aujourd'hui un matériau parfaitement identifié qui, de par ses trois qualités principales : légèreté, moulabilité, performances physiques, élargi le domaine d'emploi des produits non structurels en béton à des applications jusque là interdites du fait du poids des produits.

Bibliothèque CCV :

- Normes (prochainement...)

- Avis techniques :

Télécharger ( PDF )

- Règlementations (prochainement...)